為了建立完備的金品智能制造裝備產業體系,完成林祖武董事長提出的2019年突破50億元營業額的宏偉目標,金品人團結一致、攻堅克難,全力推進金品電器自動化進程。隨著金品電器員工技能水平和產品質量水平的日漸提升,市場需求快速增加,公司的訂單也持續遞增,產能接近飽和。為了提高產能,快速對應市場需求,同時也是為了靈活應對訂單調整、有效控制質量、降低生產成本、增加市場占有率,金品電器決定實施鈑金自動生產線擴建工程。

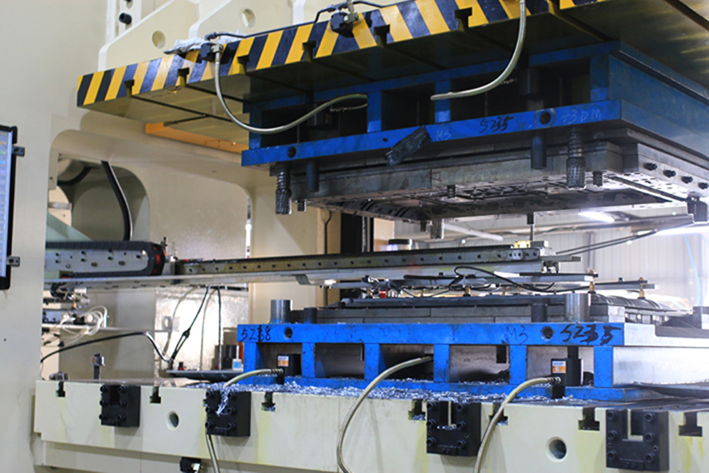

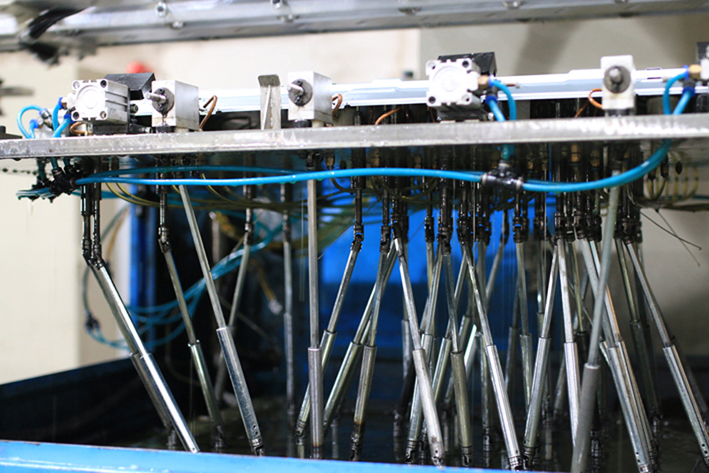

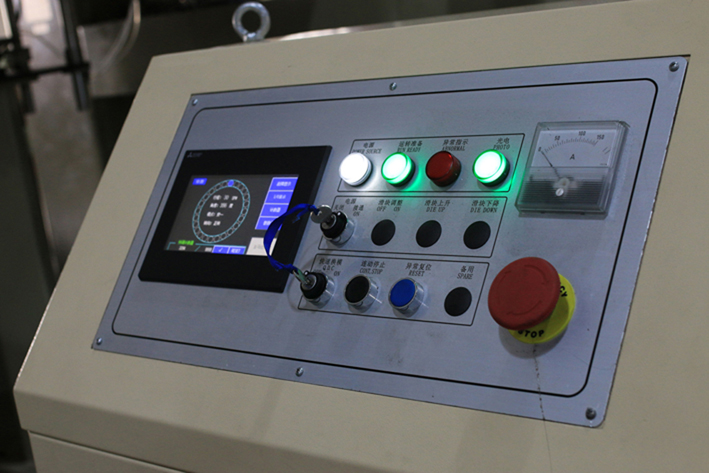

11月底,金品電器第三條鈑金沖壓自動生產線經過安裝調試后成功正式投產。這條總投資近1000萬元的自動生產線由國內一線品牌的6臺沖床設備、7臺機械手、2臺自動攻芽機、1臺送料機共同組成。據鈑金廠廠長杜春雷介紹,第三條自動生產線的投產,將能滿足公司每年700-800萬臺的產能需求,每月產能將從現在的每月30-40萬套提升到60-70萬套。

杜春雷廠長從事鈑金事業將近20年,是鈑金領域資深的專家。自2012年進入金品電器以來,杜廠長從一線的沖壓工人做起,歷經領班、生產主管等不同職位的歷練,到如今總管鈑金一廠和鈑金二廠的所有生產事務。在公司實行承包制之前,鈑金廠的生產基本靠人工,沒有自動生產線,每月的產能只有8萬多臺套。公司實行承包制后,鈑金廠實行技術改革,引進自動生產線,產能與效率大幅提升,最終扭虧為盈,走上了智能制造的新天地。

全新的自動化生產流水線適應了高智能化生產的要求,設備配合數控折彎機、周邊附件等一起使用,可完成從鈑材自動上料、折彎、翻轉等一系列全自動生產流程,快速、精確、可靠、并且通用性非常強,適用不同形狀要求的鈑金。

第三條鈑金沖壓自動生產線的正式投產,滿足了金品電器日益增長的產量需求,大大地提高了生產效率,降低人力成本,縮短產品生產周期,助力企業智能轉型升級。

未來制造業的發展趨勢將是越來越自動化與智能化,隨著“工業4.0”和“中國制造2025”戰略的提出,智能工廠已經成為未來工廠發展的主力方向。傳統制造企業只有提前部署自動化和信息化,才能在殘酷的市場競爭中立于不敗之地。

在過去砥礪前行的二十多年里,金品電器始終在尋求行業的永續發展和嶄新突破,智能制造也是未來制造業發展的核心內容。第三條鈑金沖壓自動線的正式投產,標準著金品電器加快傳統發展方式的變革,促進公司向更高端更國際化發展邁進!